+7 (495) 989-43-69

(многоканальный)

e-mail: arz-p@arzpuck.ru

8-926-917-76-62

8-926-917-76-69

+7 (499) 123-54-44,

+7 (499) 124-56-63,

+7 (499) 797-49-76,

+7 (499) 127-67-40,

+7 (499) 127-18-78,

+7 (499) 755-71-13.

Контроль качества упаковки

В процессе проектирования нового вида упаковки инженер-дизайнер упаковочной продукции, рассматривая различные стадии процесса ее изготовления и принимая во внимание главное назначение этого вида продукции, неизбежно сталкивается на каком-либо этапе с проблемами проверки качества. Чтобы познакомить читателя с терминологией и методами, которые используются при рассмотрении проблемы качества, ниже мы обсудим несколько основных подходов к этой проблеме.

Естественно, что на нескольких страницах невозможно полностью осветить такую большую область, но наше краткое описание может помочь читателю получить представление о некоторых основных аспектах проверки и контроля качества.

Необходимость современных методов контроля качества как упаковки, так и продуктов, в нее упакованных, остро возникла после второй мировой войны как следствие освобождения производителей от жесткого давления военного времени, когда нехватка продуктов на рынке требовала производства как можно большего количества продукции вне зависимости от ее качества.

Большое количество фирм (особенно в пищевой промышленности), которые вовремя не осознали требований времени и не успели перестроиться, были вынуждены уйти с рынка. Контроль качества стал наиважнейшей проблемой, и на многих предприятиях новые руководители, прежде чем им разрешали выполнять работу, для которой они собственно и были наняты, тратили значительное количество времени на изучение методов контроля качества.

Сорок лет спустя этот цикл был закончен, и во главу угла снова встали процессы производства высококачественных изделий, их упаковки, а также качество оборудования. В Европе все началось не только в связи с растущим недовольством потребителей уровнем качества изделий некоторых производителей, но и, как следствие, большим количеством стандартов качества и методик его определения, которые в различных странах сильно отличались друг от друга.

Здесь сыграла свою роль Международная организация по стандартизации (ISO), расположенная в Женеве. Группа из представителей 91 национальной организации по качеству, а также Американский институт стандартов (ANSI) учредили «Технический комитет 176», перед которым была поставлена задача согласовать стандарты различных стран.

Разработанные стандарты и рекомендации ISO не регламентируют определенные методы, а скорее требуют от компаний (производителей) документально подтверждать, что они имеют систему контроля качества и что эта система зарегистрирована в ISO. Причем система лицензирования производится индивидуально на каждом предприятии с привлечением независимых инспекторов (третьей стороны), которые проверяют производство каждые полгода, а каждые три года система проходит процедуру подтверждения. Необходимые протоколы по управлению качеством и гарантии изложены в 15 документах — от ISO 9000 до ISO 10 013. В них определяются основные правила использования и создания систем управления качеством для переработки изделий, их контроля и тестирования.

Эта система быстро завоевала популярность в США не только потому, что был необходим одинаковый подход к контролю качества, но и потому, что многие американские фирмы экспортируют свои товары в Европу, где покупатели настойчиво выдвигают требования, чтобы все поставщики имели сертификацию ISO. Данная система является довольно трудоемкой, и чтобы управлять ею, необходимы постоянные усилия. Следует сознательно идти на значительные издержки, чтобы подтверждать ее при помощи регулярных проверок, однако менеджеры многих американских компаний, которые стандартизировали свою продукцию, одобрительно отнеслись к результатам ее введения и к улучшению мотивации персонала для получения качественной продукции.

Контроль качества

Весь процесс контроля качества определяется принципами теории вероятности. Ценность контроля качества определяется возможностью применить полученный небольшой объем информации к крупной системе, выявить тенденции и спрогнозировать последствия на базе ограниченных объемов данных, а также оценить качество большого объема материала, исследовав небольшие образцы, и получить сведения, с какой степенью определенности можно доверять этой информации.

Чтобы понять методы, используемые для получения таких сведений, мы рассмотрим несколько математических процедур, используемых в статистике.

Распределение вероятностей

Если группа образцов точно измерена, то между ними будут обнаружены небольшие различия. Несмотря на значительные усилия, направленные на изготовление максимально одинаковых образцов, между ними всегда будут существовать различия, которые не могут быть устранены. Когда эти различия между образцами сведены до минимальных значений, они называются однородными. Чтобы узнать, когда этот минимум будет достигнут, можно нарисовать график изменения вероятности (как кривую распределения вероятности для каждого возможного значения). Нормальная кривая имеет один максимум и симметрична относительно него. Это означает, что с наибольшей вероятностью измеренные значения будут попадать в центр кривой, а вероятность их попадания дальше от центра будет все меньше (рис. 19.1).

Рис. 19.1. В кривой распределения вероятности любые значения (например, длина, вес и т. п.) чаще всего распределяются в виде, близком к желаемой кривой. Число образцов, которые имеют значения больше или меньше наиболее вероятного, становится все меньше и меньше по мере увеличения отклонения. При нанесении этих значений на график мы получим приведенную кривую нормального распределения

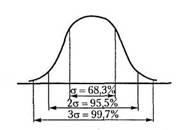

Полезным понятием, характеризующим картину распределения вероятностей, является среднеквадратическое отклонение, равное квадратному корню из среднего значения квадратов отклонений каждого измерения и обычно обозначаемое а. Среднеквадратическое отклонение определяет ожидаемое распределение измеренных значений (рис. 19.2) и является полезным значением для задания пределов контроля.

Если среднеквадратическое отклонение применяется к процессу производства и при этом процент продукции, которая выходит за пределы этого значения (а), не может быть назван малым, то следует полагать, что в процессе изготовления присутствуют нестабильные факторы, вследствие чего он должен быть подвергнут дополнительному анализу. Диапазон За, в который, как ожидается, попадает 99,73% всех измерений, называют естественным допуском.

Свойства, которые могут быть точно измерены, называются «переменными». Обычно ими называют такие величины, как длина, усилие, химические свойства или электрические характеристики. Иногда мы сталкиваемся с характеристиками, которые не могут быть измерены, а их значения могут быть определены как плохие или хорошие, приемлемые или неприемлемые, допустимые или не допустимые (годен/не годен). Такие значения называются признаками.

Рис. 19.2. Среднеквадратическое стандартное отклонение выборки измерении дает вид ожидаемого распределения данных измерений, представленного в виде основной области значений, которые находятся в пределах полосы шириной а, и меньшей части значений, которые расположены за пределами этой области. Измерения, которые попадают за пределы полосы шириной 3σ, могут быть приняты за результат возникновения неестественного состояния, которое не может быть проконтролировано. Можно ожидать, что в область в пределах 3σ попадают 99,73% всех измерений, и эта область называется естественным допуском

Определение качества при непрерывном изменении переменных лучше отображает истинное качество предмета. Оно указывает, является ли качество близким к среднему значению, ниже оно или выше его, или является едва допустимым. Получение топ же степени контроля на основе принципа годен/не годен требует исследования по крайней мере в 10 раз большего количества образцов. Несмотря на то что, используя биноминальное распределение или распределение Пуассона, можно построить график для признаков, близкий к графику для переменных значений, более обоснованным при необходимости выявления тенденций считается контроль переменных значений.

Контроль процесса

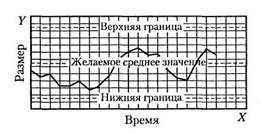

Если повернуть кривую распределения вокруг одной из ее сторон и спроектировать точки центра и За на ось Y, а по оси X откладывать время получения результатов контроля, то мы получим карту контроля качества (рис. 19.3). Ценность карты контроля качества заключается в том, что она позволяет вести наблюдение за процессом, гарантируя, что качество упаковки и продукта не выходит за пределы заданных параметров. Если мы будем наносить на карту параметры групп образцов, то, двигаясь слева направо по оси времени, мы сможем не только увидеть, находятся ли параметры группы образцов в пределах требуемого качества, но и обнаружить ту или иную тенденцию. Обнаружение такой тенденции может свидетельствовать о наличии потенциальных производственных проблем и привести к принятию решения о том, является ли такая тенденция угрожающей, еще до того, когда она станет серьезной проблемой.

Объяснимая причина

Рис. 19.3. Карты контроля производственного процесса отображают непрерывные изменения критического размера тары для выявления тенденции этих изменении, что помогает обнаружить проблемы в процессе производства

Для любых точек, попадающих за пределы значений За, мы можем с вероятностью 99,73 утверждать, что такое изменение вызвано ненормальными причинами, и такую причину называют объяснимой. Можно также утверждать, что если семь проведенных подряд измерений попадают в диапазон выше или ниже средней точки, то это есть проявление объяснимой причины.