+7 (495) 989-43-69

(многоканальный)

e-mail: arz-p@arzpuck.ru

8-926-917-76-62

8-926-917-76-69

+7 (499) 123-54-44,

+7 (499) 124-56-63,

+7 (499) 797-49-76,

+7 (499) 127-67-40,

+7 (499) 127-18-78,

+7 (499) 755-71-13.

Выбор сырья и производство бумаги и картона

Итак, упаковка на основе бумаги и картона позволяет удовлетворять требования, предъявляемые к упаковке самых разных изделий. Почему же она обладает этими свойством? Эту тему можно разделить на четыре части:

• выбор и обработка сырья;

• производство бумаги и картона;

• обработка бумаги и картона, улучшающая внешний вид и функциональные свойства с помощью нанесения покрытий и ламинирования;

• процессы печати на бумаге и картоне, а также производство определенных видов упаковки.

Примерами волокнистых материалов могут служить хлопок, шерсть и лен — мы знаем, что из них можно спрясть нить, а из нити можно соткать ткань. Бумага и картон также состоят из волокон, но лист представляет собой трехмерную структуру, сформированную произвольно переплетенными волокнами. Получаемую структуру называют листом или полотном, иногда — нетканым. Волокна подготавливают, смешивая их с водой, формируя тем самым сильно разбавленную суспензию, которую отливают на перемещающуюся сетку. Структура бумаги формируется на этой сетке, действующей как сито, в виде ровного слоя. Затем большую часть воды постепенно удаляют путем обезвоживания, прессования и сушки.

Почему же эта структура имеет прочность и жесткость, позволяющие применять ее для печати и многих других видов обработки и переработки, включая упаковку? Чтобы ответить на этот вопрос, следует рассмотреть способы подготовки сырья.

Считается, что бумага была впервые изготовлена в Китае примерно в 105 г. и в ней использовались волокна хлопка и льна. Это волокна растительного происхождения, основным компонентом которых является целлюлоза, природный полимер, образующийся в растениях из углекислого газа и воды под действием солнечного света. Этот процесс ведет к образованию природных полисахаридов — макромолекул, состоящих из элементарных звеньев β-D-глюкопиранозы, соединенных глюкозидной связью 1-4 в длинные цепи. Элементарным звеном в цепной макромолекуле целлюлозы является остаток β-D-глюкозы. В каждом глюкозном звене содержатся три гидроксильные группы. Такой процесс называют фотосинтезом, и его побочным продуктом является кислород. В результате фотосинтеза из атмосферы удаляется (связывается) диоксид углерода.

Множество макромолекул целлюлозы образуют фибриллы и волокна, длина, форма и толщина которых зависят от вида растения. Чистая целлюлоза нетоксична, она не обладает вкусом и запахом.

При высыхании волокнистой структуры в ходе удаления воды волокна могут соединяться в точках межволоконных контактов. Считается, что в соседних макромолекулах целлюлозы образуются водородные связи между водородом (Н) и гидроксильной группой (ОН), вызывая образование трехмерной структуры листа. Степень связи, предотвращающей разрушение листа, зависит от множества факторов, которые можно регулировать с помощью выбора волокнистого полуфабриката и способа формирования листа.

Структура получаемой бумаги обусловлена трехмерной сетью переплетенных во локон и степенью развитости межфибриллярных и межволоконных связей. Толщи ну, массу единицы площади и прочность этой структуры можно регулировать, полу чая лист бумаги с определенными свойствами. На этом плоском материале можно печатать, его можно сгибать, складывать, склеивать, ему можно придавать плоскую или объемную форму. Все эти свойства делают бумагу и картон идеальными мате риалами для обертывания и упаковки.

Столетиями для получения бумаги использовали различное сырье, особенно хлопковое, льняное и пеньковое тряпье (что может служить хорошим примером использования вторичного сырья). В XIX в. спрос на бумагу и картон постоянно возрастал, так как рост образовательного уровня населения формировал спрос на писчую бумагу, этикетки и т. п., и вскоре пришлось искать другие источники волокна. С 1880 г., когда были найдены способы переработки древесины в волокнистую массу, основным источником волокна стала древесина.

В настоящее время имеется возможность выбора:

• источника волокна;

• способа производства волокнистой массы;

• отбеленного или неотбеленного волокна;

• степени подготовки бумажной массы перед ее поступлением на бумаго- или картоноделательную машину.

Источники волокна

Выбор в основном осуществляется между первичным и восстановленным, вторичным волокном, получаемым из отходов бумаги и картона (макулатуры). Около 55% волокна, использованной в 2001 г., было первичным, а остальные 45% — вторичным из макулатуры. Здесь следует учитывать, что:

• при изготовлении определенных видов бумаги и картона волокно из всех источников (и первичное, и вторичное) не является полностью взаимозаменяемым;

• некоторые виды волокна из-за особенностей его использования не подлежат переработке, а часть переработанного волокна не подлежит повторному использованию по санитарно-гигиеническим соображениям;

• вторичное волокно не может перерабатываться бесконечно.

Свойства первичного волокна зависят от вида используемой древесины. Способность формировать однородную сетчатую структуру зависит от гибкости, формы и размеров древесных волокон. Некоторые особые бумажные изделия изготавливают с использованием целлюлозных волокон из недревесных источников (хлопка, пеньки), а также синтетических волокон.

Изготовители бумаги или картона используют волокна из хвойной древесины (ель, пихта, сосна), из которой получаются сравнительно длинные волокна, обеспечивающие прочность и жесткость, и лиственной древесины (из березы, эвкалипта, осины, акации, каштана) со сравнительно короткими волокнами, обеспечивающей большую пухлость (низкую плотность), сомкнутую структуру и гладкую поверхность.

В бумажной промышленности используют волокна из древесины с длиной около 3-4 мм и более короткие (1-1,5 мм). Волокна обычно имеют форму ленты шириной около 30 мкм и, следовательно, их можно видеть невооруженным глазом (прилагательные «длинные» и «короткие» мы здесь используем только применительно к волокнам из древесины, поскольку волокна хлопка и пеньки могут иметь длину до 20-30 мм).

Изготовление волокон из древесины

Волокна целлюлозы в древесине связаны между собой жестким трехмерным полимером — лигнином, составляющим до 30% массы древесины. Получение волокон из древесины осуществляется в процессе приготовления волокнистой массы с применением механических или химических методов.

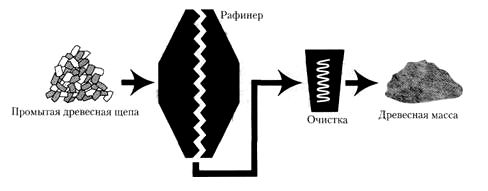

При механическом получении древесной (механической) массы к древесине прикладывают механические усилия, истирая или размалывая древесину в водной среде. При этом выделяется теплота, лигнин за счет действия воды, тепла и дополнительных реагентов размягчается, и древесина разделяется на отдельные волокна. Так как лигнин не удаляется, выход древесной массы очень высок. Присутствие лигнина на поверхности и внутри волокон делает их твердыми и жесткими со сравнительно стабильными размерами. Это связано с тем, что при высокой относительной влажности волокна целлюлозы поглощают влагу из атмосферы, а при низкой относительной влажности ее теряют, что сопровождается изменениями размеров волокон (если волокно покрыто лигнином, то эти изменения меньше, степень межволоконных связей невысока). Листы, изготовленные из механической массы, имеют высокую пухлость или низкую плотность, то есть сравнительно низкую массу единицы площади для данной толщины. Это,, как будет показано далее, имеет технические и коммерческие последствия. Схема производства древесной (механической) массы представлена на рис. 1.1.

Рис. 1.1. Получение древесной массы механическим способом

Древесная щепа до получения древесной массы может быть нагрета (в этом случае получают продукт, называемый термомеханической древесной массой (ТММ, ТМР, Termomechanical Pulp), а если для удаления части лигнина применяют химическую обработку, то продукт называют химико-термомеханической массой (ХТММ, СТМР). Древесная масса, приготовленная механическим способом, сохраняет цвет исходной древесины; химико-термомеханическая масса несколько светлее. Дополнительно она может быть подвергнута отбелке, и в этом случае ее называют беленой химико-термомеханической массой (БХТММ)

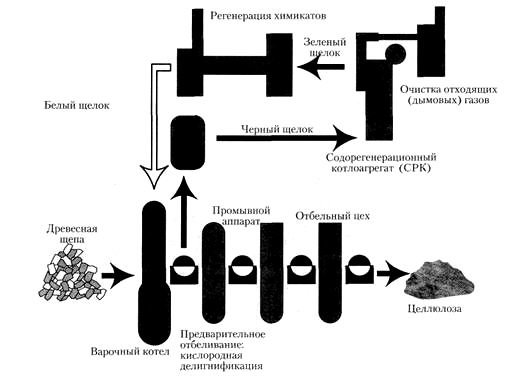

При химическом способе получения целлюлозы применяют химические вещества, разделяющие волокна путем растворения нецеллюлозных и неволокнистых компонентов древесины (рис. 1.2). При этом используют два основных технологических процесса, называемых по используемым химическим веществам. В настоящее время наиболее широко применяется сульфатный процесс, известный также как сульфатная варка или крафт-процесс. Он позволяет обрабатывать все основные типы древесины, а химические вещества могут быть восстановлены для повторного использования. Другая технология — это сульфитная варка целлюлозы. В обоих случаях извлеченные из древесины нецеллюлозные компоненты используется на целлюлозно-бумажных комбинатах как источник энергии и для других целей.

Рис. 1.2. Схема производства сульфатной беленой целлюлозы

Выход целлюлозы обусловливается способами варки и видом древесины и составляет от 40 до 65%. Это ниже, чем для древесной (механической) массы, так как при варке из древесины удаляются ее нецеллюлозные компоненты, однако в результате этого улучшаются бумагообразующие свойства волокон. Средняя длина волокна при химических способах получения волокнистых полуфабрикатов из одной и той же древесины больше, чем при механическом разделении волокон, а получаемые волокна более гибкие. Все это обеспечивает получение после варки древесины более прочного и гибкого листа. Цвет получаемого продукта (небеленой целлюлозы) — коричневый.

Отбелка целлюлозы

Целлюлоза может быть отбелена путем удаления остаточного лигнина и следов других компонентов древесины. Отбеленные целлюлозные волокна бесцветны и прозрачны, а в целом беленая целлюлоза имеет белый цвет. Беленые волокна представляют собой чистую целлюлозу, что очень важно при упаковке пищевых продуктов, где необходимо, чтобы материалы упаковки не влияли на вкус и запах упаковываемого изделия. Примерами таких чувствительных продуктов могут служить шоколад, сливочное масло, чай и табак.

До 1980-х гг. для отбелки целлюлозы применялись только хлор и его соединения. Такая технология отбелки подвергалась критике со стороны защитников окружающей среды, так как использованный в этом процессе молекулярный хлор, взаимодействуя с лигнином, образовывал токсичные хлорсодержащие органические соединения, которые присутствовали в сточных водах предприятий. В современных процессах отбелки молекулярный хлор не применяется — используют кислород, перекись водорода и диоксид хлора. Побочные продукты такой отбелки просты и безвредны.

Беленая целлюлоза характеризуется высокой стойкостью к воздействию света. Под воздействием солнечного света она лишь слегка желтеет.